Фракционный газовый анализ

При современных требованиях к качеству материалов знание химического состава металла не является

достаточным условием достижения высокого качества материалов. Необходимо иметь сведения о формах

присутствия примесных элементов, таких как водород, азот, кислород, сера, фосфор и т.д. Эти элементы

образуют различные оксидные, нитридные, карбонитридные, сульфидные неметаллические включения, по

разному влияющие на свойства различных материалов в зависимости от состава и размеров и существенно

изменяющие прочностные и пластические свойства металла. Например, старение, приводящее к понижению

пластичности и охрупчиванию стали при хранении, эксплуатации, закалке или пластической деформации

связано с повышенным содержанием в феррите примесей внедрения — углерода и азота. Для

предотвращения старения стали примеси внедрения стремятся связать в прочные соединения — карбиды

и нитриды или понизить до необходимого минимума. Поэтому важно знать не просто количество азота в

металле, но и долю диффузионно-подвижного и связанного азота.

Характерной особенностью газовых примесей является их достаточно высокая растворимость в жидком металле,

значительно превышающая растворимость в твердом металле. В процессах охлаждения и кристаллизации

расплава газовые примеси сегрегируют и выделяются в свободном состоянии и виде неметаллических включений,

которые неравномерно распределяются в объеме металла.

Количество, природа, и характер распределения неметаллических включений (НВ) в значительной степени

определяет качество металлов и сплавов. Применение количественных методов анализа неметаллических

включений обеспечивает необходимую точность и достоверность оценки качества металла. Современные методы

анализа НВ предоставляют возможность получения информации о количественном и качественном составе

включений, однако, они весьма трудоемки и не обладают необходимой точностью. Существует также

значительная приборная погрешность определения объемной доли неметаллических включений на анализаторах

изображения, связанная с чувствительностью прибора к границам неметаллических включений их размером и

форме, а также к качеству приготовления шлифов. Для анализа морфологии и состава включений используют

методы локального рентгеноспектрального анализа с помощью микрозондов, оснащенных системами анализа

изображения, или способы электролитического выделения осадков с последующим их анализом. Методы

электролитического осаждения осадка с последующим химическим анализом дают, как правило, заниженные

результаты из-за потерь в процессе выделения. Анализ одного образца с применением методов

электрохимического осаждения включений занимает около двух дней, анализ представительной площади

шлифа с помощью микрозонда и анализатора изображения занимает около трех часов работы.

Методы горячей экстракции в несущем газе (методы сжигания), получившие развитие в 70-е годы XX века,

позволяют сегодня с высокой точностью определять содержание любой из газовых примесей, однако

результирующие интегральные значения содержания газообразующих примесей недостаточно полно

характеризуют свойства металла. Преимущества методов газового анализа — высокая точность

определения, простота выполнения и малые затраты времени на один анализ — дали толчок к

развитию метода фракционного газового анализа.

Фракционный газовый анализ (ФГА) представляет собой модификацию метода восстановительного плавления

в графитовом тигле в токе несущего газа при заданной линейной скорости нагрева образца. Метод анализа

основан на различии температурных зависимостей термодинамической прочности нитридов и оксидов, в

которых находится основная часть связанного в металле азота и кислорода.

При повышении температуры расплава, оксидные неметаллические включения RxOy,

содержащиеся в объеме расплава, в соответствии с их термодинамической прочностью, восстанавливаются

углеродом, и кислород экстрагируется из углеродистого расплава в виде монооксида углерода CO по одной

из возможных реакций — с образованием расплава металла, раствора или карбида образующего оксид

компонента.

В случае карботермического восстановления оксидов сильных карбидообразующих элементов, начиная с

некоторой концентрации данного элемента, в расплаве могут образовываться соответствующие карбиды.

Процесс образования карбидов возможен в аналитическом расплаве данного состава только при достижении

определенной концентрации карбидообразующего элемента.

При высоких температурах анализа и скорости нагрева графитового тигля с образцом стремящейся к нулю,

процессы тепло и массообмена протекают весьма быстро. Как показали эксперименты, концентрация углерода

в расплаве соответствует насыщенной. Можно предположить, что в условиях ФГА в расплаве нет градиентов

концентраций и температур. Реакции карботермического восстановления оксидных включений протекают

квазистатически. Следовательно при заданном парциальном давлении окиси углерода в камере анализатора,

для каждого восстанавливаемого углеродом оксида в расплаве заданного состава, может быть определена

термодинамическая температура начала восстановления Tн; ниже которой данный оксид не может быть

восстановлен углеродом. Область температур восстановления в условиях ФГА, для каждого из оксидов

зависит от состава расплава, парциального давления окиси углерода в реакционном пространстве,

скорости нагрева аналитического расплава.

Основным параметром идентификации, определяющим соответствие полученного пика тому или иному оксиду,

является температура начала карботермического восстановления оксида в условиях анализа (Тн).

Процесс анализа начинается с момента сброса образца в предварительно дегазированный и нагретый до

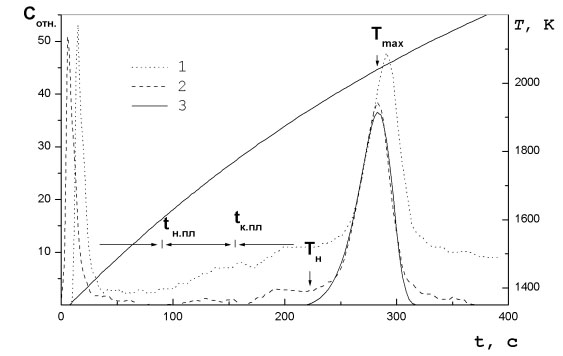

заданной температуры графитовый тигель анализатора. На рис. 1 приведены результаты ФГА образца стали

на газоанализаторе ТС-436 фирмы LECO при линейном нагреве анализатора с 1200 до 2200 К со скоростью

нагрева 2-5К/сек. По осям ординат указана относительная концентрация выделяющегося монооксида углерода

(левая ось) и температура T, K (правая ось).

Pис. 1:

Кривая газовыделения из образца стали раскисленной алюминием в процессе ФГА в анализаторе

ТС-436 LECO.

Pис. 1:

Кривая газовыделения из образца стали раскисленной алюминием в процессе ФГА в анализаторе

ТС-436 LECO.

1—исходная кривая, 2—после коррекции базовой линии. Тн и Тmax —

температуры начала восстановления оксида и максимума пика газовыделения

По результатам ФГА массовая доля кислорода, находящегося в форме оксидов некоторого химического

состава определяется через площадь пика на кривой газовыделения CO2 (эвалограмме), который

отвечает восстановлению включений данного типа. Первый пик на кривой газовыделения после сброса

образца в графитовый тигель связан с экстракцией из образца кислорода адсорбированного на поверхности

образца. При нагреве до температуры плавления из образца может быть экстрагирован только кислород,

связанный с поверхностью, что объясняется малой диффузионной подвижностью кислорода в твердом металле.

Фазовые диаграммы большинства анализируемых металлов с углеродом характеризуются наличием эвтектики

металл-углерод с существенно более низкой температурой плавления по сравнению с температурой

плавления исходного металла. Температура эвтектики (Тэ) в системе железо-углерод составляет 1426К,

никель-углерод 1593К, что значительно — на 350-380К ниже, чем температура плавления исследуемого

металла.

Процесс фракционного газового анализа можно условно разделить на три периода, различающихся условиями

протекания реакции термического восстановления оксидов углеродом.

К первому периоду можно отнести период от момента сброса образца в тигель анализатора до начала его

плавления. При этом из образца экстрагируется только кислород, связанный с поверхностью. При наличии

окисной пленки на поверхности образца наблюдается раздвоение первого пика газовыделения. Процесс

протекает в диффузионном режиме восстановления и существенно зависит от формы, состава образца и

качества его поверхности.

Ко второму периоду можно отнести период с момента начала плавления образца до момента окончания

плавления и насыщения расплава углеродом. Контроль процесса восстановления оксидов в данном интервале

носит смешанный характер из-за взаимного наложения процессов диффузии углерода и плавления образца.

Процесс восстановления оксидов характеризуется наличием значительных градиентов температур и

концентраций углерода. Значительное влияние на процесс восстановления оксидов в данном интервале

температур оказывают масса, форма и химический состав, а также скорость его нагрева образца.

Началом третьего периода анализа можно считать момент окончания формирования капли расплава в

графитовом тигле анализатора. Концентрация углерода в расплаве в каждый момент времени близка

к насыщенной для данной температуры. Можно предположить, что при высоких температурах (1800—2300К),

когда скорость нагрева графитового тигля с образцом достаточно мала (1-5 К/с), в анализируемом

расплаве отсутствуют градиенты температур и концентраций. Процессы восстановления включений протекают

с небольшой скоростью вблизи состояния равновесия. В каждый момент времени устанавливается локальное

термодинамическое равновесие. Количество оксидов в расплаве невелико и их восстановление не приводит

к изменению концентрации восстанавливаемого элемента в расплаве.

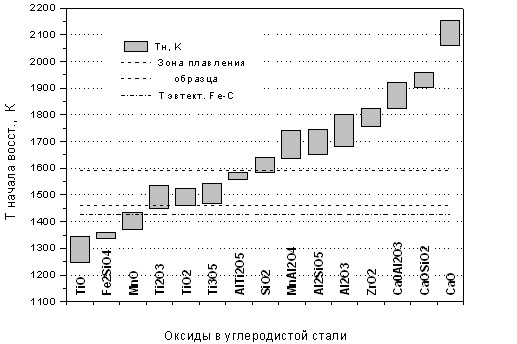

На Рис. 2 приведены рассчитанные области температур восстановления оксидов углеродом при ФГА для

образцов состава низколегированной углеродистой стали. Расчет проводили с учетом изменения

концентраций легирующих компонентов в пределах марочного состава. Теоретические температуры начала

восстановления наиболее часто встречающихся оксидов заметно отличаются друг от друга, что позволяет

надежно разделять эти оксиды в процессе анализа.

Pис. 2:

Области температур восстановления оксидов при ФГА для образцов состава низколегированной

углеродистой стали. Штриховыми линиями указаны температура эвтектики железо-углерод и область

плавления образца стали в условиях ФГА

Pис. 2:

Области температур восстановления оксидов при ФГА для образцов состава низколегированной

углеродистой стали. Штриховыми линиями указаны температура эвтектики железо-углерод и область

плавления образца стали в условиях ФГА

Термодинамические расчеты показывают, что температуры начала восстановления оксидов железа, марганца,

титана находятся в интервале температур характерных для первого и второго периода анализа, что

приводит к существенным затруднениям при идентификации оксидов по кривым газовыделения.

На Рис. 3 приведено сравнение расчетных и экспериментальных значений температур начала восстановления

(Tн.) оксида алюминия и при ФГА в сплавах на основе железа и никеля для модельной нержавеющей стали Х18Н10

раскисленной алюминием и титаном. Можно видеть хорошее соответствие экспериментальных и расчетных

данных. Температуры начала восстановления существенно зависят от содержания алюминия и титана в стали.

Pис. 3:

Температуры начала восстановления оксидов алюминия из расплавов на основе железа и никеля в

условиях ФГА: 1—сплавы Fe-Al (TC-436), 2—сплавы Fe-Al (модельная установка),

3—сплавы Ni-Al (TC-436), 4—сплавы Fe-18Cr-9Ni (TC-436), 5—расчет для Fe-Al ,

6—расчет для Fe-Al, pCO = 1 ат, 7—расчет для Ni-Al

Pис. 3:

Температуры начала восстановления оксидов алюминия из расплавов на основе железа и никеля в

условиях ФГА: 1—сплавы Fe-Al (TC-436), 2—сплавы Fe-Al (модельная установка),

3—сплавы Ni-Al (TC-436), 4—сплавы Fe-18Cr-9Ni (TC-436), 5—расчет для Fe-Al ,

6—расчет для Fe-Al, pCO = 1 ат, 7—расчет для Ni-Al

Все оксидные неметаллические включения в стали представляют из себя смеси или растворы оксидов.

Очевидно, что восстановление включений сложного состава в процессе ФГА будет определяться составом

включения и составом металла.

Анализ кислорода в порошках обладает особенностями по сравнению с анализом компактных материалов,

что связано со специфическими свойствами порошковых образцов такими, как зависимость газосодержания

от гранулометрического состава порошков, необходимость использования контейнеров и т.д. Метод

фракционного анализа кислорода в образце предоставляет также возможности разделения адсорбированного

на поверхности кислорода и собственно кислорода в металлической матрице. Это особенно важно для

анализа тонких пленок и порошковой металлургии, где важнейшим фактором качества является чистота

исходного порошка по газовым примесям. В то время как содержание газовых примесей в объеме компактного

вещества оказывает определяющее влияние на полезные свойства материалов, для порошков могут иметь

решающее значение поверхностно сорбированные газы и окисные пленки. Кислород в порошках может

находится в различных формах причем общее его содержание складывается как результат суммирования его

концентраций в различных формах присутствия в материале.

В настоящее время, важнейшими направлениями развития метода фракционного газового анализа являются:

развитие физико-химических основ и совершенствование расчетных алгоритмов метода, а также создание

систематических баз данных по фракционному анализу различных классов материалов.

Все результаты по методу Фракционного газового анализа, разработанного в лаборатории Диагностики

материалов вы можете посмотреть в опубликованной литературе.

литература

Ошибка при получении списка публикаций: Login failed for user 'gorokhov'.

|